Pneumatika je jednou zo základných častí na aute. Veď predsa spája ten výkon, ktorý máte k dispozícii s vozovkou a pri akýchkoľvek poveternostných podmienkach sa stará o to, aby ste vždy bezpečne dorazili do cieľa.

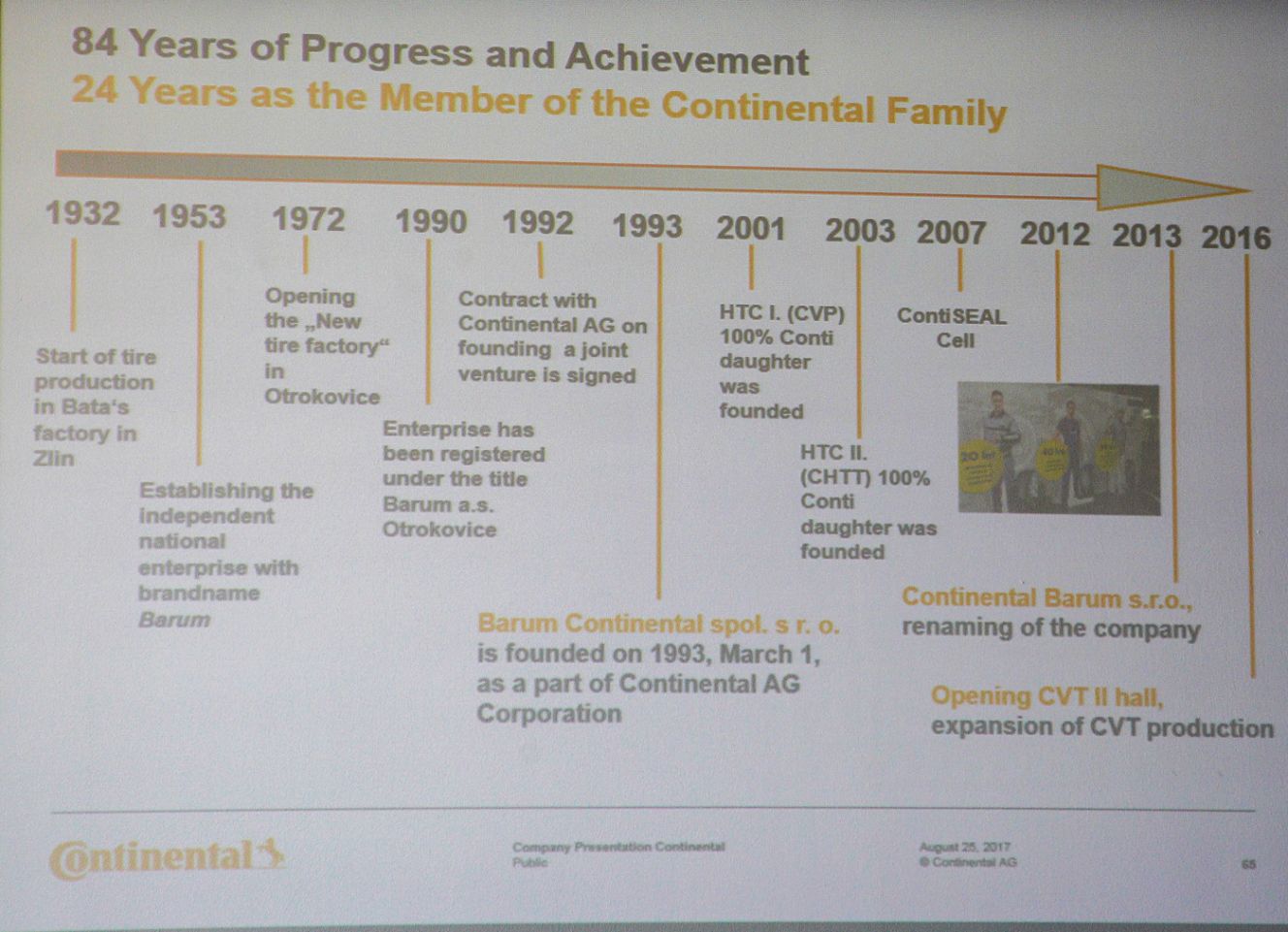

Keď sme dostali pozvanie na návštevu závodu Barum v Otrokoviciach, s radosťou sme sa išli pozrieť na to, ako vlastne vzniká taká pneumatika. Samotná značka Barum datuje svoj vznik ešte do roku 1932, kedy bola v Zlíne Baťova továreň na pneumatiky.

V roku 1953 vznikla značka Barum, ktorá sa v roku 1993 stala súčasťou koncernu Continental AG. Od roku 2013 sa spoločnosť premenovala na Continental Barum s.r.o. a v závode v Otrokoviciach tak vznikajú pneumatiky pre veľké množstvo vozidiel svetových značiek.

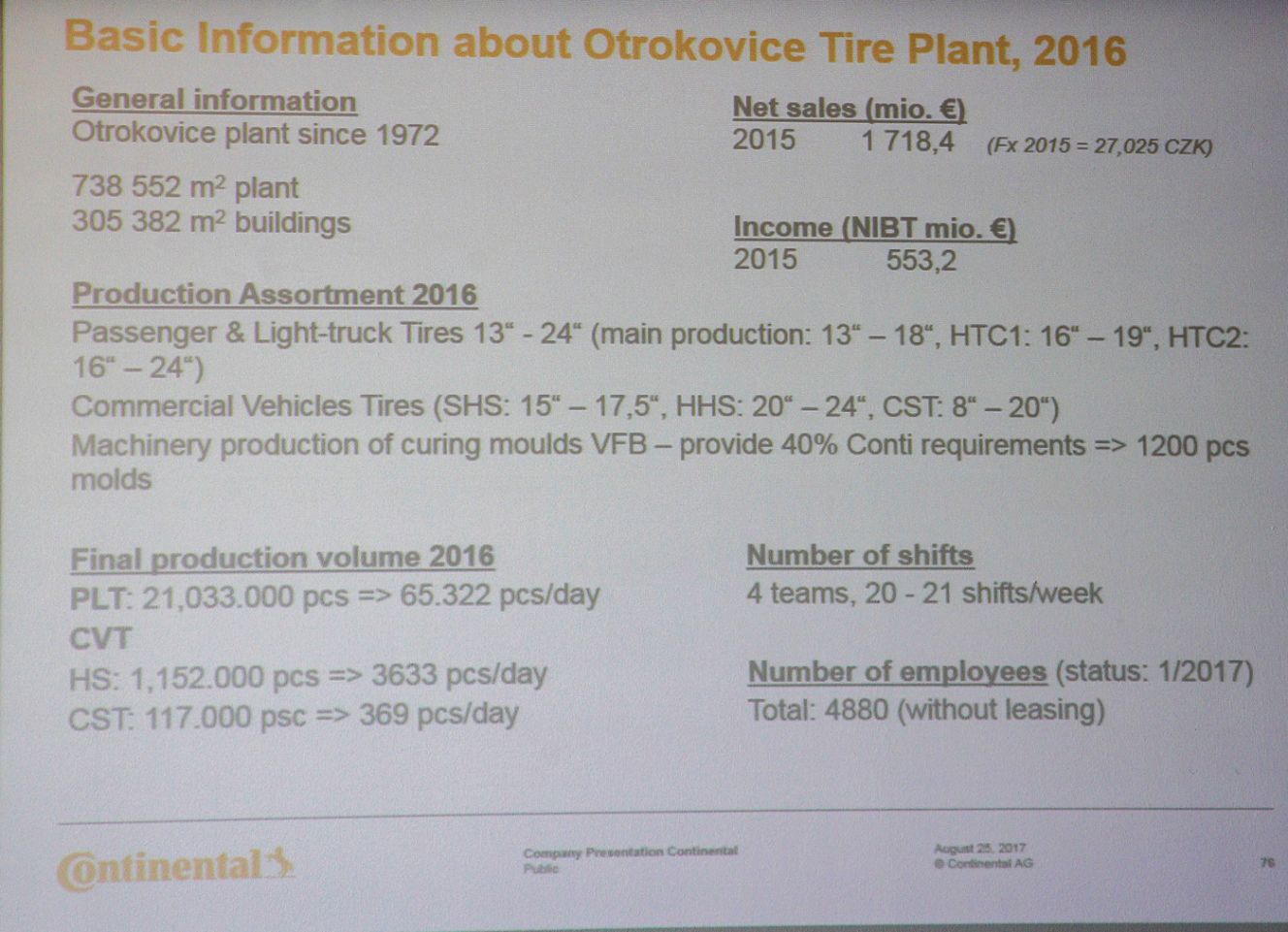

Len pre vašu predstavu, denne sa v tejto továrni vyrobí viac ako 65 tisíc kusov pneumatík pre osobné autá, 3 633 pneumatík pre nákladné autá a 369 pneumatík pre špecializované vozidlá. Sú to doslova šialené čísla, za ktorými stojí 4 880 zamestnancov spoločnosti.

Barum je firmou, ktorá neustále rastie. Kým v období uvedenia známej Škody Favorit produkovala továreň 136 typov pneumatík, dnes ich má v ponuke viac ako 1 600. Pritom počet zamestnancov spoločnosti nenarástol úmerne. Kým pôvodne tu pracovalo 4 200 zamestnancov, aktuálne toto číslo presahuje hodnotu 4 800 zamestnancov. Ako vidíte efektivita práce je na vysokej úrovni.

O úspechoch spoločnosti svedčí aj zisk zápisu v Guinessovej knihe rekordov za najrýchlejšiu pneumatiku Continental ContiSportContact Vmax, na ktorých dosiahlo vozidlo rýchlosť 409 km/h.

A ako sa vlastne narodí taká pneumatika? Je to pomerne zložitý, ale skutočne zaujímavý a najmä efektívny proces. Samozrejme celý zrod pneumatiky začína miešaním zmesi pre konkrétny typ pneumatiky.

Do zmesi sa v rôznych pomeroch pridáva prírodný, ale aj syntetický kaučuk, síra a iné materiály. Je to jednoducho špinavý proces, ktorý našťastie rieši automat.

Samotné miešanie zmesi pritom prebieha v dvoch stupňoch. Najprv sa pripraví základná zmes, do ktorej sa v druhej časti pridávajú vulkanizačné činidlá. Vďaka nim je možné nakoniec z mäkkej gumy „upiecť“ pevnú a stále pružnú pneumatiku.

V továrni pritom existuje veľké množstvo zmesí, ktoré sa líšia od použitia v tej, či onej pneumatike. Inú zmes potrebuje letná, inú zimná pneumatika a úplne inú napríklad vysokorýchlostná.

Rozdiely medzi jednotlivými zmesami sú aj v prípade jednotlivých časti pneumatiky samotnej. Behúň potrebuje inú zmes ako bočnica a podobne. Už asi tušíte, že kombinácií je viac ako dostatok. Ich presné zloženie je samozrejme výrobným tajomstvom.

Potom, ako je zmes namiešaná, vytvaruje sa do veľkých plátov, ktoré sú následne umiestnené na sklade. Zaujímavé je, že majú rôznu trvanlivosť, takže je ich potrebné využiť do určitého dátumu.

Následne sú tieto pláty spracované, čo v konečnom dôsledku znamená, že sú niekoľkokrát znovu rozdrvené a následne sformované do rôznych tvarov. Každý s týchto krokov pritom zohráva dôležitú úlohu pri samotnom zrode novej pneumatiky.

Samozrejme do pneumatiky samotnej sú následne umiestňované kordy, ktoré majú na starosti to, aby sa z plátu stal pevný materiál. Kordy sú v závislosti od použitia buď kovové, alebo plastové.

Ak ste sa niekedy čudovali prečo má nová pneumatika niekoľko farebných nití po svojej dĺžke, dôvodom pre ich pridanie ešte pred samotným „upečením“ pneumatiky je rozlíšenie jednotlivých pásov. V podstate podľa farebnej kombinácie tak pracovníci a automaty vedia presne určiť o akú zmes sa jedná.

Okrem farebných pásov sa do pneumatiky pridáva aj čierna niť. Nie je ju síce vidieť, ale jej dôležitou úlohou je uzemnenie statickej elektriny, ktorá môže v pneumatike vznikať pri jej používaní.

Po takto upravených plátoch prídu na rad patky, teda časť, ktorá dosadá priamo na disk kolesa. Z tohto dôvodu sa musí jednať o skutočne pevnú časť, ktorá je tvorená zväzkom niekoľkých drôtov. Tie sú následne pogumované a v konečnom produkte neviditeľné.

Do vnútra pneumatiky sa následne vkladajú pláty vnútornej gumy, ktoré sa zlepujú. Sú rezané pod uhlom, aby lepený spoj bol čo možno najdlhší a tým lepšie držal.

Po všetkých týchto procesoch dochádza k samotnej montáži pneumatiky. Aj napriek tomu, že ide o finálnu montáž, pneumatiku ako ju poznáme pripomína výsledné dielo iba vzdialene. Skôr je to akýsi gumový kruh, ktorý stále nemá formu a je v celku mäkký.

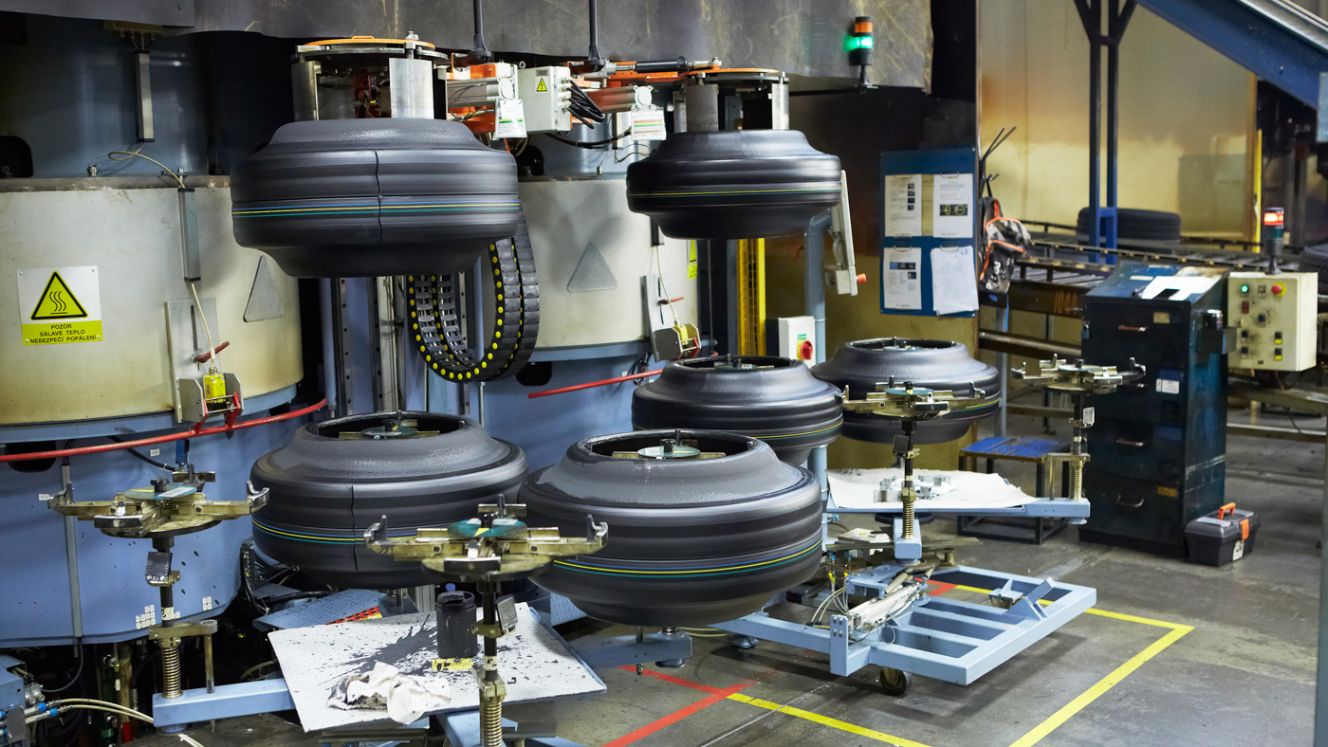

Koncový tvar pneumatika dostane až v sekcii, kde dochádza k jej vulkanizácii, alebo ak chcete „pečeniu“. Robot polotovar vloží do špeciálneho lisu, kde sa pneumatika pečie. Pri pneumatike na osobné auto trvá tento proces približne desať minút, pričom počas neho stúpne teplota na 170 °C až 180 °C.

Samozrejme v prípade pneumatík pre nákladné autá, alebo špeciálnych pneumatík je táto doba podstatne dlhšia a líšiť sa môže aj pracovná teplota.

Vo vulkanizačnom lise získa pneumatika nielen svoj výsledný tvar, ale sa do nej vytlačí aj samotný dezén, alebo rôzne popisné údaje, ktoré nájdeme na bokoch pneumatiky.

Po ukončení procesu vulkanizácie v továrni Continental Barum sa pneumatika ešte pred odchodom na sklad dostane do rúk kontrolujúceho pracovníka, ktorý odhalí prípadne viditeľné nedostatky a z pneumatiky doslova chirurgickou presnosťou odreže odstávajúce časti gumy.

Samozrejme po takejto ručnej kontrole pneumatiky prechádzajú ešte automatizovanou kontrolou, kde sa presne merajú ich rozmery, vykoná sa test na univerzálnom disku a overí sa správne chovanie pneumatiky.

Ako sami vidíte, proces tvorby pneumatiky Barum, alebo Continetal, ktorú nájdete možno aj na svojom aute je skutočne zložitý. Ak si jednotlivé kroky spočítate, budete určite žasnúť na tým, že denne si cez toto všetko v tejto továrni prejde viac ako 65 tisíc pneumatík. A to sú len tie pre osobné autá.